Eine klebrige Lösung: IWES geht die Herausforderungen bei der Fertigung von Rotorblättern mit dem Variable Glue Applicator an

4. April 2024

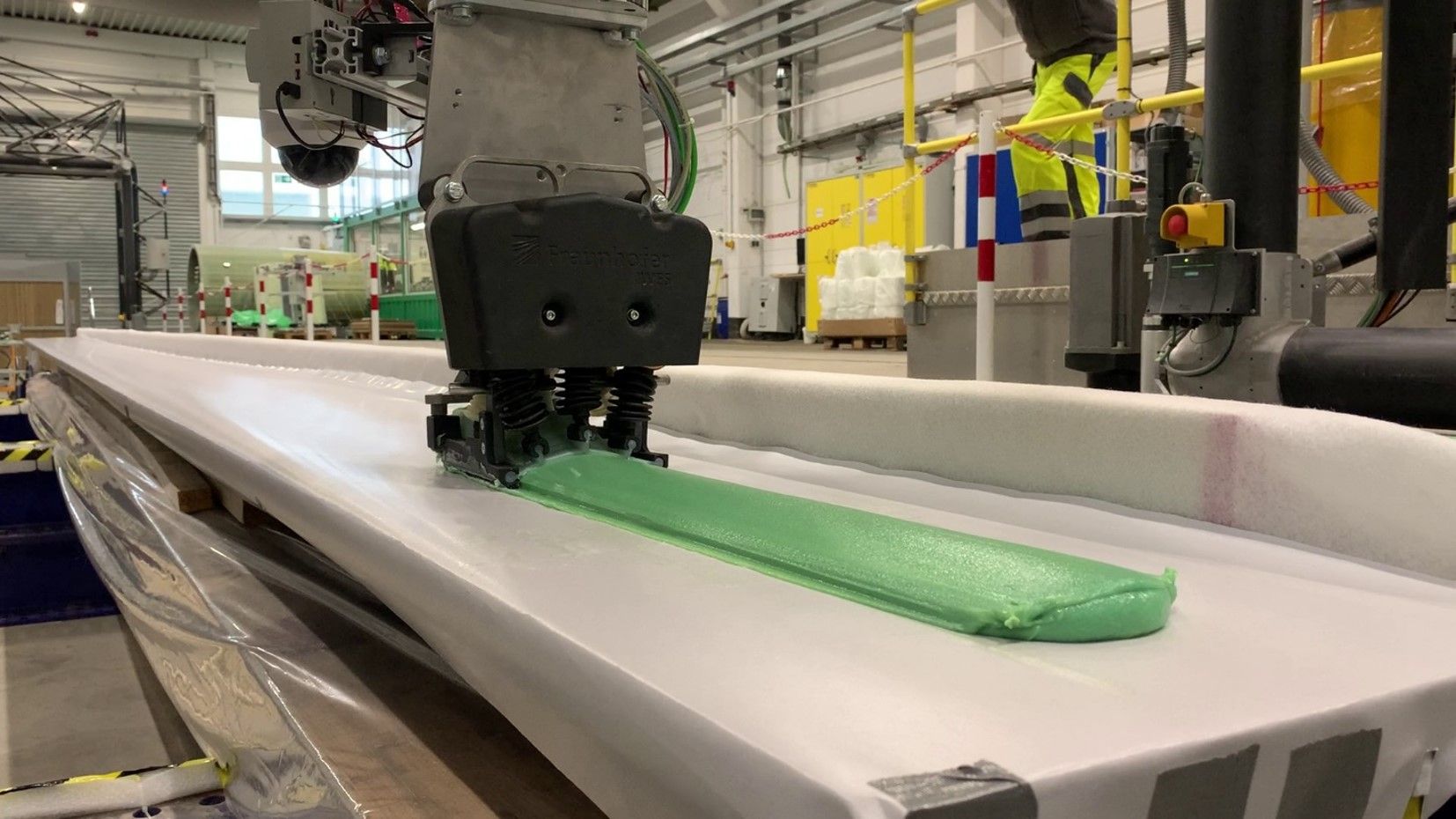

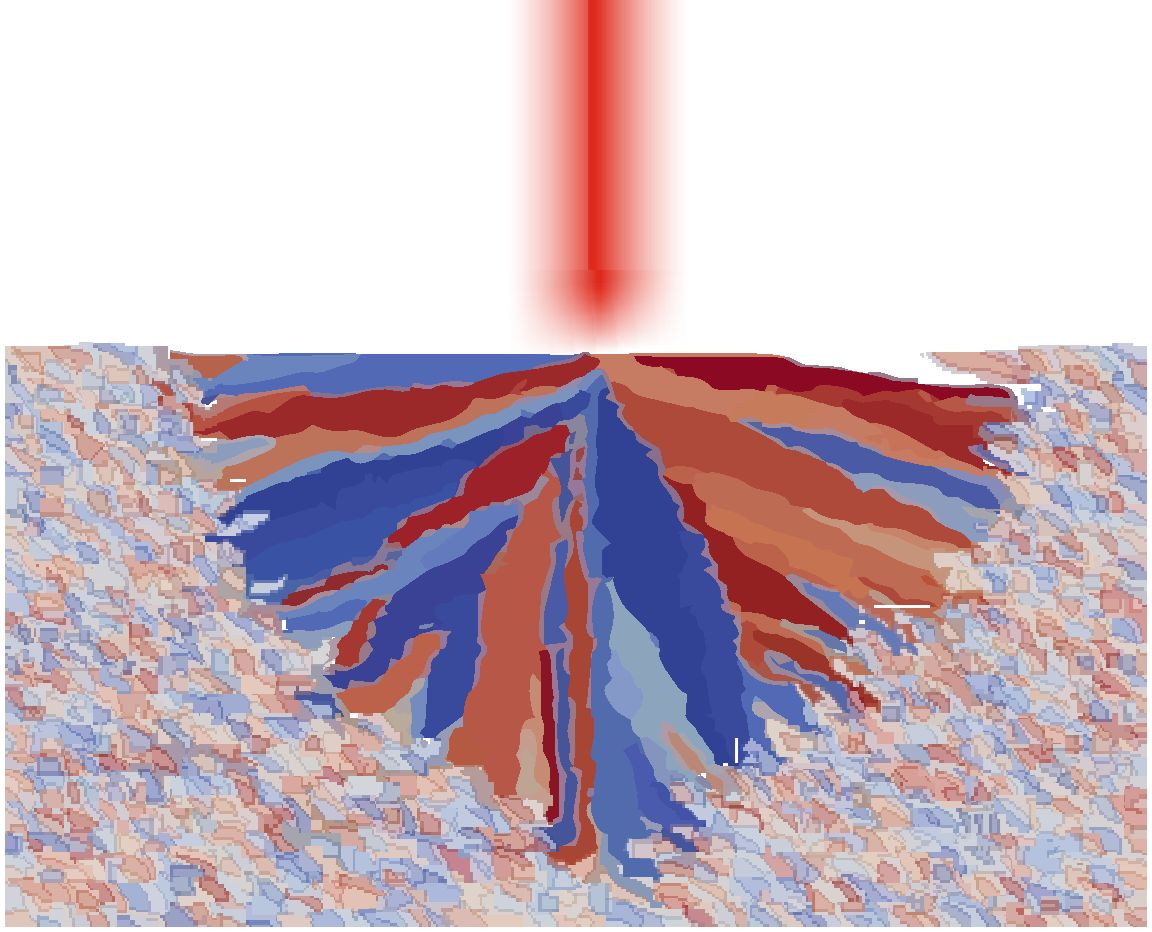

Je länger das Rotorblatt, desto größer ist die erforderliche Klebstoffmenge, um die beiden Blattschalen miteinander zu verbinden. Derzeit benötigen Rotorblatthersteller für ein etwa 80 Meter langes Rotorblatt etwa eine Tonne Klebstoff und somit fallen hohe Kosten an. Die Wissenschaftler und Wissenschaftlerinnen am Fraunhofer IWES haben daher ihre Erfahrungen aus einem Jahrzehnt Forschung in der Herstellung von Rotorblättern eingebracht und eine Lösung entwickelt, die den Prozess der Klebstoffapplikation vereinfacht und verbessert: den Variable Glue Applicator (VGA).

Forschungsfeld Leichtbau

Forschungsfeld Leichtbau