Leistungen, Beispiele

Projektbeispiele

Innovative Bauweise für Schienenfahrzeugdächer

Moderne Stadt- und Straßenbahnen werden durch neue Antriebstechnologien, Systeme und Funktionen immer komplexer und damit auch schwerer. Einsparungen ohne Qualitätskompromisse sind erforderlich, um das zusätzliche Gewicht zu kompensieren. Hierzu wurde am Fraunhofer IWU gemeinsam mit industriellen Partnern eine neuartige Leichtbaubauweise für Schienenfahrzeugdächer entwickelt. Durch eine belastungsoptimierte Faser-Kunststoff-Verbund-Bauweise mit integrierten Klimakanälen und speziellen Befestigungselementen konnte das Gewicht um 50 % reduziert werden. Die hohe Belastbarkeit konnte auf einem Strukturprüfstand nachgewiesen werden. Das Vorhaben hat gezeigt, dass hoch integrative Bauteile erhebliche Einsparungen in der Wertschöpfungskette ermöglichen, etwa eine Senkung der Montagekosten um bis zu 30 % und eine nachhaltige Reduzierung des Ressourcenbedarfs durch ein angepasstes Harzinfusionsverfahren.

„ACCORD“ – Transferprojekt zur Industrialisierung der 3D Skelett Wickeltechnik (3DSW)

Eine Information der Gruppe Spritzgießen und Fließpressen im Fraunhofer ICT

Die 3D Skelett Wickeltechnik (3DSW) ist ein roboterbasiertes 3D-Faserwickelverfahren zur Herstellung von kontinuierlich faserverstärkten Thermoplast-Skelettstrukturen, dessen wissenschaftliche Grundlagen am Fraunhofer ICT in Pfinztal erarbeitet wurden bzw. werden. Ziel der 3DSW ist es, kontinuierliche faserverstärkte Versteifungsskelette effizient und funktionsoptimiert in die hochbelasteten Bereiche von Polymer-Formteilen zu integrieren.

Zur Herstellung der „Faserskelette“ werden thermoplastisch imprägnierte Verstärkungsfasern (z.B. Glas-, Natur- oder Kohlenstofffasern) auf Basis von Hybridgarnen roboterbasiert auf Wickelwerkzeuge oder Kerne gewickelt. Die Freiheitsgrade eines 6-Achs-Industrieroboters und die garnbasierten Faserhalbzeuge erlauben eine präzise physische Nachbildung topologieoptimierter Strukturen mit lastpfadoptimierter Faserausrichtung. Die Faserskelette können zur lokalen Verstärkung verschiedener Bauteiltypen eingesetzt werden, bspw. innerhalb von Spritzgieß-Formteilen oder als externe Verstärkung additiv gefertigter Strukturen. Darüber hinaus ist es möglich, 3DSW-Faserskelettstrukturen ohne angrenzende Strukturen als Extremleichtbaukomponenten einzusetzen (Skelettbauteile).

Im Rahmen des ACCORD-Projekts ist es in Zusammenarbeit mit der FRITZ Automation GmbH gelungen, die – bislang lediglich im Labor-Maßstab praktizierte – Fertigungstechnologie in einen industrie- und großserientauglichen Maßstab zu überführen. Zunächst galt es hierzu, „Automatisierungslücken“ zu schließen, die im Labor durch manuelle Eingriffe überbrückt wurden. Die im Projekt errichtete Fertigungszelle ermöglicht die vollautomatische Ausführung des kompletten 3DSW-Fertigungsprozesses.

Im Hinblick auf den industriellen Einsatz überzeugt neben der CE-Zertifizierung der errichteten Anlage insbesondere auch die implementierte Datenaufzeichnung. Die Echtzeitmessung der Abzugsgeschwindigkeit und der Materialtemperatur an verschiedenen Punkten ermöglicht eine effektive Prozess- & Qualitätsüberwachung.

Die oben beschriebene Anlagentechnik hebt die 3DSW – und das thermoplastische, kernlose 3D-Faserwickeln im Allgemeinen – auf ein neues Automatisierungslevel. Die konsequente Automatisierung des gesamten Fertigungszyklus (einschließlich vermeintlicher Details, wie bspw. die Bereitstellung temperierter Inserts oder die Abfrage der Garntemperatur zu Beginn des Wickelvorgangs) ist als Grundlage für eine erfolgreiche Serienfertigung mit reproduzierbar hoher Qualität zu sehen.

Als weitere Innovation ist insbesondere die Mikrowellenheizung anzuführen. Sie ist, neben den Infrarotstrahlern und der beheizten Konsolidierdüse (Kontakterwärmung), als dritte Heiztechnologie in den Heizbereich eingebaut worden. Verglichen mit den anderen beiden Heiztechnologien zeichnet sie sich durch ein sehr schnelles Ansprechverhalten bei Sollwert-Änderungen aus. Somit stellt sie einen Schlüsselfaktor dar, um auch komplexe Faserskelette, die sich nicht mit konstanter Abzugsgeschwindigkeit wickeln lassen, bei gleichbleibend hoher Faserimprägnierungsqualität realisieren zu können. Hierzu wird die Leistungsaufnahme der Mikrowellenheizung in Echtzeit an die gemessene Abzugsgeschwindigkeit angepasst.

Am Beispiel des betrachteten Demonstrators konnte das Leichtbaupotenzial der Technologie nachgewiesen werden. Die Demonstrator-Komponente wurde im ACCORD-Projekt entwickelt (SIMUTENCE GmbH) und prototypisch gefertigt (FRITZ Automation GmbH mit Fraunhofer ICT). Es handelt sich um einen Hinterachs-Längslenker für ein Pkw-Modell der Marke Hyundai (assoziierter Partner des Projekts). Gemäß Simulationsergebnissen der SIMUTENCE GmbH konnte die Bauteilmasse gegenüber dem Originalbauteil aus Stahlblech um ca. 37 % reduziert werden – bei vergleichbarer Bauteilsteifigkeit und höherer Belastbarkeit. Der Demonstrator ist als skelettverstärktes Formteil konzipiert, wobei das Faserskelett aus kontinuierlich glasfaserverstärktem PA6 besteht und die Einbettung aus Kurzglasfaser-verstärktem PA6. Die zentralen mechanischen Vorzüge der 3DSW sind:

- Verwendung höchstfester Materialien (kontinuierliche Faserverstärkung),

- minimalistischer Materialeinsatz (im Sinne der additiven Fertigung

wird nur dort Material platziert, wo es benötigt wird),

- formschlüssige Lastübertragung durch Umwickeln von Lasteinleitungselementen.

Wirtschaftliche Tragfähigkeit trifft auf Nachhaltigkeit

Information zum Fraunhofer IWU Kunststoffzentrum Oberlausitz

Die Motivation hinter unserer Arbeit ist es, teilweise erneuerbare und kohlenstoffarme Alternativen zu den üblichen Glasfasermaterialien zu entwickeln. Natürliche Pflanzenfasern haben einen Kohlenstoff-Fußabdruck, der 5 bis 10 Mal kleiner ist als der von Glasfasern, sogar noch kleiner, wenn man die Kohlenstoffspeicherung im Material berücksichtigt. Naturfasern stellen einen vielversprechenden Ansatz für eine nachhaltige Entwicklung und umweltfreundliche Alternativen zu synthetischen Materialien dar. Ihre vielfältigen Eigenschaften und ihr erneuerbarer Charakter machen sie für verschiedene Anwendungen in Textilien, im Bauwesen und in Verbundwerkstoffen attraktiv. Es wird erwartet, dass die fortgesetzte Forschung und Entwicklung in diesem Bereich neue Möglichkeiten eröffnen und die breite Verwendung von Naturfasern vorantreiben wird, was zu einer nachhaltigeren und umweltbewussteren Zukunft führen wird. Trotz ihrer vielen Vorteile stehen Naturfasern vor Herausforderungen im Zusammenhang mit Verarbeitungstechniken, begrenzter Verfügbarkeit und der Konkurrenz durch billigere synthetische Alternativen. Unser Ziel ist es, die Lücke zwischen dem Forschungslabor und der großtechnischen Anwendung von biobasierten Materialien zu schließen. Der Schwerpunkt liegt auf der Suche nach geeigneten Materialien für bestimmte Anwendungen und der anschließenden Entwicklung eines für die industrielle Nutzung geeigneten Herstellungsverfahrens. Die Material- und Prozesskosten sowie der Produktionsmaßstab sind kritische Faktoren bei dieser Entwicklung. Mit seinem Fachwissen in den Bereichen Materialwissenschaft, Maschinenbau und Verfahrenstechnik verfügt unser Team über das Know-how, um Sie während des gesamten Entwicklungsprozesses zu unterstützen.

Auf dem Gebiet der Bio-Composites und SMC-Technologien ist das Fraunhofer-Kunststoffzentrum Oberlausitz (Dipl.-Ing. (FH) Enrico Winkler) Ihr Ansprechpartner:

· Formpressverfahren für wettbewerbsfähige Großbauteile aus nachhaltigem Naturfaser-SMC (Sheet Moulding Compound)

· Wirtschaftliche Verarbeitung von biogenen Reststoffen zu Werkstoffen

· Entwicklung wirtschaftlicher Herstellungsverfahren und Formen für alternative Werkstoffe

CaproPULL – Entwicklung von Anlagen- und Werkzeugtechnik mit Prozessdatenanalyse für die Pultrusion von nachhaltigen, rezyklierbaren Leichtbaustrukturen

Projektinformation

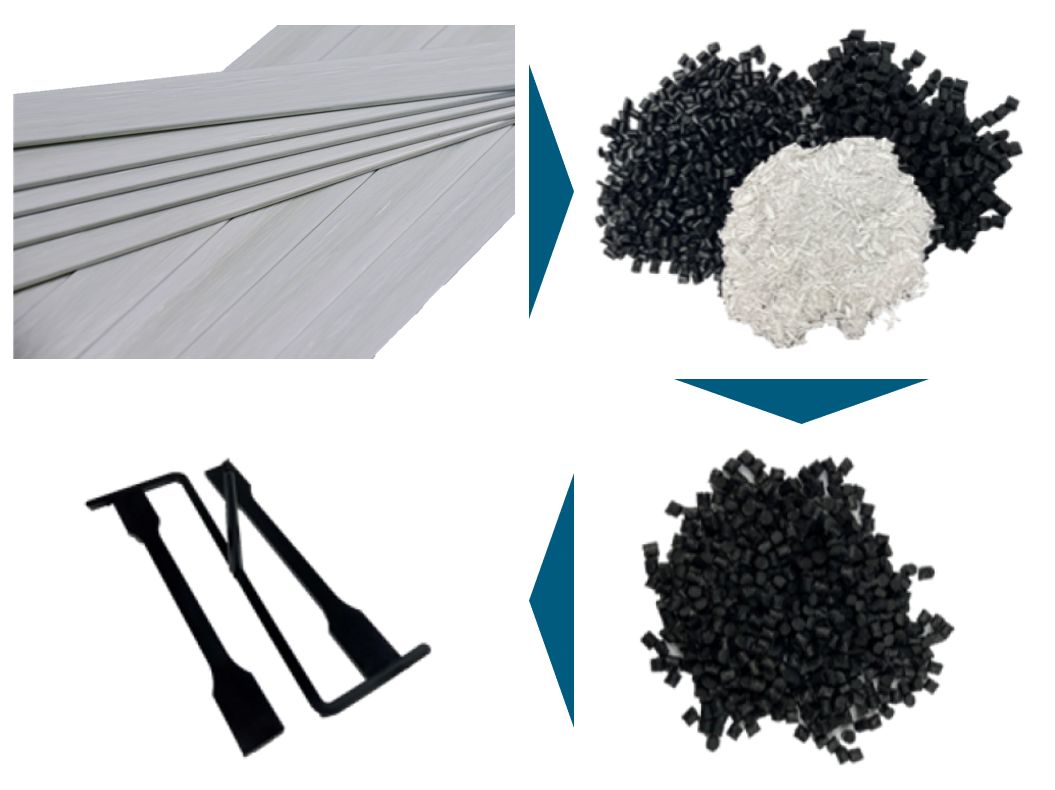

Im Projekt CaproPULL wurde ein Fertigungsprozess zur reaktiven Herstellung kontinuierlich faserverstärkter thermoplastischer Profile entwickelt. Dies umfasst eine auf statistischen Methoden basierte Prozessentwicklung, Anlagen- und Werkzeugtechnik sowie eine leistungsfähige Prozessdatenanalyse. Die hergestellten Profile zeichnen sich durch eine hohe Qualität im Vergleich zum Stand der Technik aus und sind gleichzeitig recyclingfähig. Dadurch eröffnen sie Möglichkeiten zur Herstellung energie- und ressourcensparender Bauteile für verschiedene Anwendungen, insbesondere in der Automobil- und Bauindustrie. In der Automobilindustrie können die mittels in-situ-Pultrusion hergestellten Profile thermisch umgeformt und als Crash-Struktur in Stoßfängern, Seitenschwellern oder als Versteifung in der Dachstruktur eingesetzt werden, um das Gewicht des Fahrzeugs zu reduzieren. Dadurch wird der Energiebedarf für den Antrieb verringert und der Schadstoffausstoß reduziert. Zudem können diese Bauteile in entsprechenden Recyclingkreisläufen wiederverwertet werden. Im Bausektor kommen die spezifischen Materialeigenschaften wie Isolationseigenschaften und Korrosionsbeständigkeit der Profile zum Tragen. Sie erfüllen auch die neuen Vorschriften und Anforderungen an die Wärmedämmung und erfüllen die hohen Ansprüche an die verwendeten Materialien. Das Konsortium besteht aus der Bauer Systeme GmbH für die Anlagentechnik, der Alfred Härer GmbH für die Werkzeugtechnik, der Selfbits GmbH für die Produktionsdatenerfassung und dem Fraunhofer-Institut für Chemische Technologie ICT, welches die Prozessentwicklung und Projektleitung übernimmt.

Substitution von Metallstrukturen in der Elektromobilität durch extrusionsbasierten SEAM 3D Druck für integrale Leichtbaukonzepte

Projektinformation

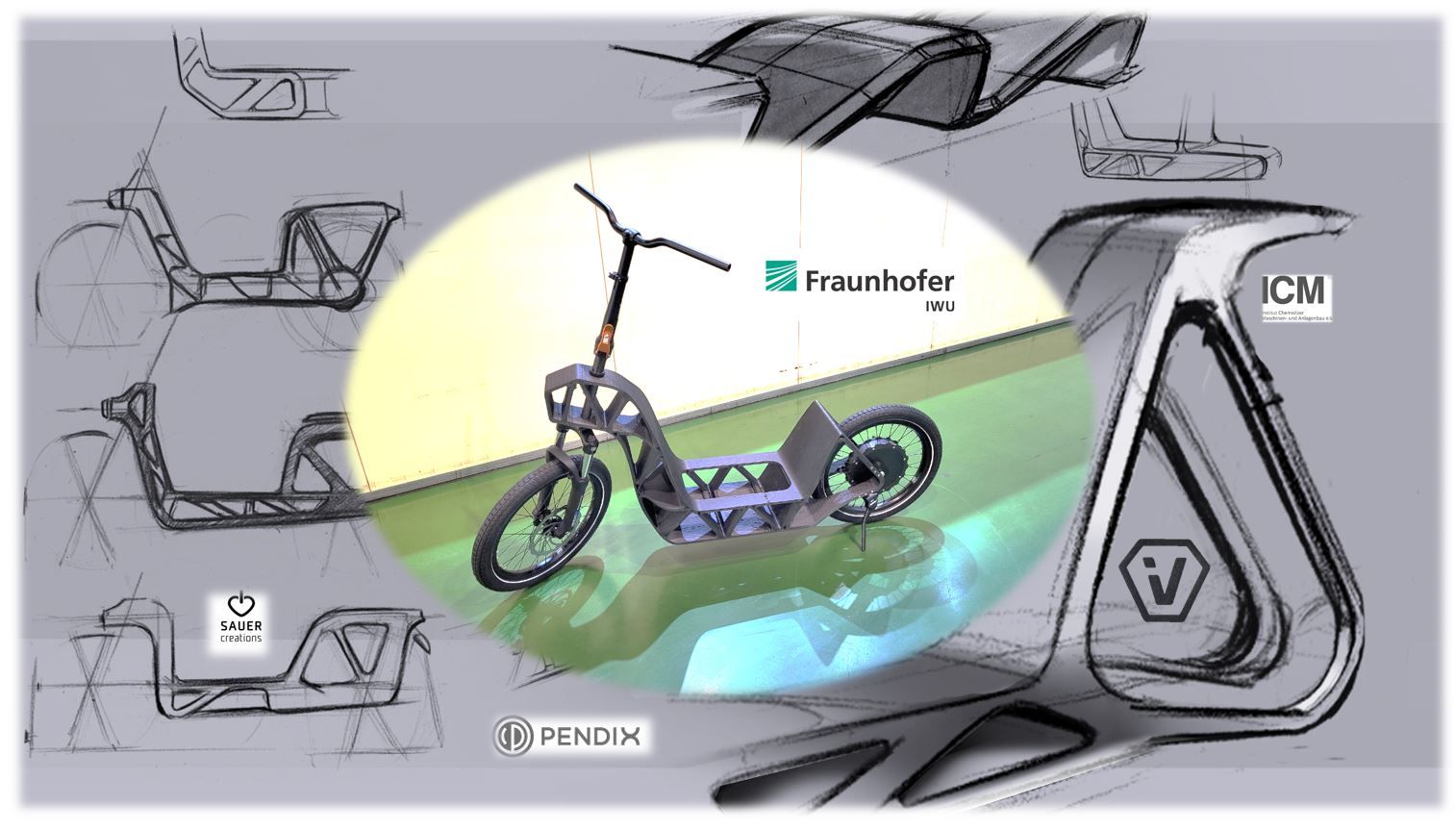

Das Fraunhofer IWU bildete über alle Standorte im Zuge einer internen Imageträgerprojektschaar fünf Imageträgerprojekte, welche im Oktober 2022 starteten. Eines dieser Projekte trägt das Akronym „DynaLight“. Im Fokus von DynaLight steht die Substitution des Stahlrahmens des Innvelo-Cargo-Scooters.

Ziel der Substitution ist ein solides Design, das mittels SEAM-3D-Druck eine funktionsintegrierte Leichtbauvariante des Rahmens erzeugt und den dynamischen Belastungen im Straßenverkehr standhält. Funktionalität, Leichtbaugrad und Marktfähigkeit des sächsischen Innovationsproduktes stehen bislang aus, werden bis Ende 2023 erwartet.

Partner in diesem Projekt sind: IWU Chemnitz, Pendix GmbH, Sauer Creations, ICM Chemnitz

Leitprojekt FutureCarProduction

Projektinformation

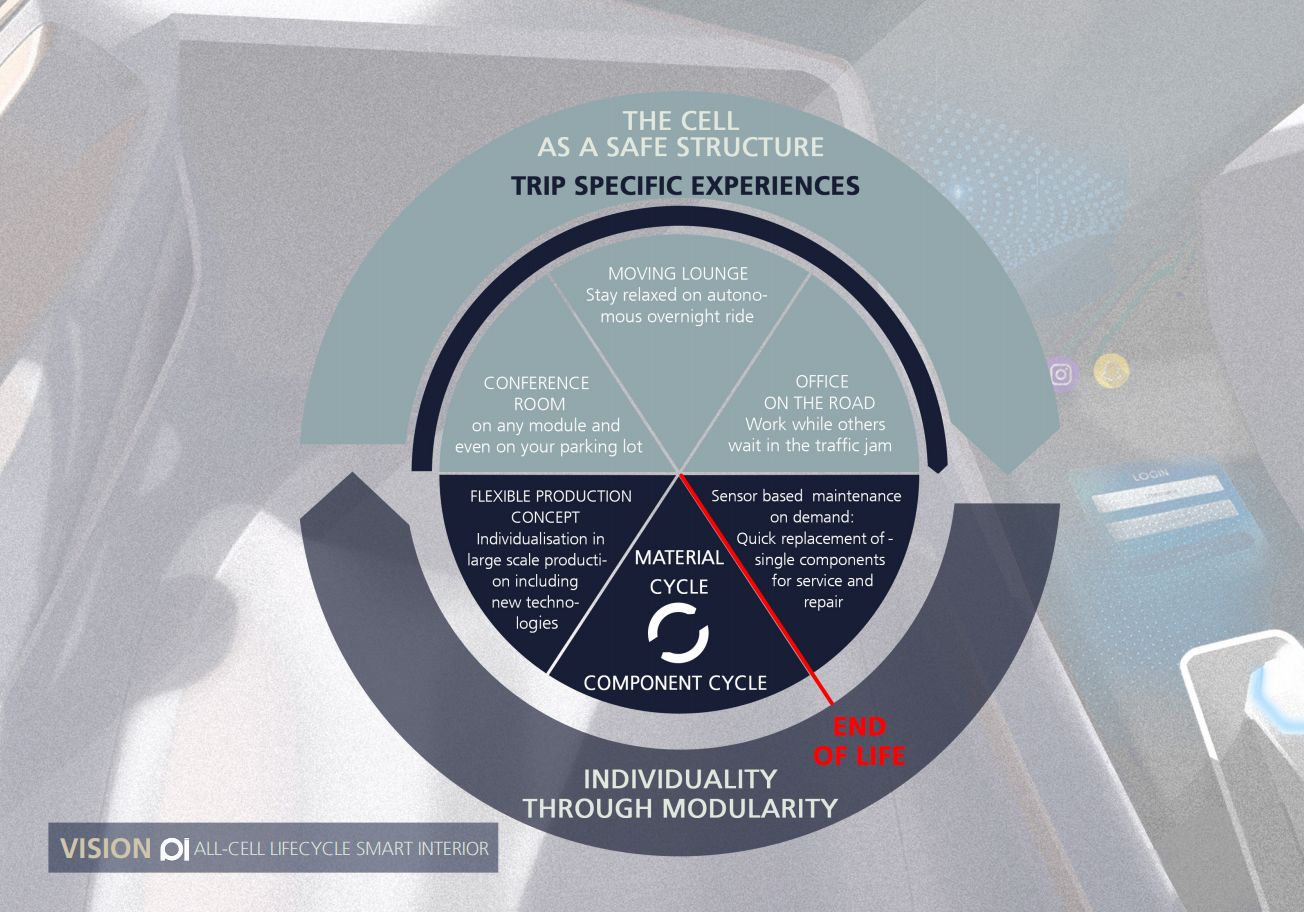

Das Konsortium des Leitprojektes »FutureCarProduction« wird ganzheitliche Lösungsansätze für die Bewertung neuer Karosseriekonzepte der Automobilindustrie entwickeln. Dazu gilt es Methoden, Prozesse und Technologien zu etablieren, mit denen die ökologische Nachhaltigkeit methodisch bewertet und technologisch gewährleistet werden kann im Zielkonflikt mit technischer Performance und Kosten.

The consortium of the "FutureCarProduction" lead project will develop integrated solutions for the evaluation of new car body concepts in the automotive industry. To this end, it is necessary to establish methods, processes and technologies with which ecological sustainability can be methodically evaluated and technologically guaranteed in a conflict of objectives with technical performance and costs.

Weitere Informationen zum Projekt FuturCarProduction finden Sie hier.

Projekt FOREST: Leichtbaumaterialien für energieeffiziente Strukturen

Projektinformation

Das neue Projekt FOREST des Fraunhofer IFAM und seiner Partnerorganisationen wird durch die Entwicklung und den Einsatz innovativer biobasierter Polymere, Additive und recycelter Kohlenstofffasern zur Dekarbonisierung im Verkehrssektors beitragen. Das Ziel wird durch die Kombination von drei Schlüsselfaktoren erreicht: Reduzieren, Verwerten, Umgestalten.

Projekt „futureFlexPro“ - Neues BMBF-Projekt

Projektinformation

Ziel von »futureFlexPro« ist die Erarbeitung modularisierbarer Lösungen für nachhaltige, funktionsintegrierte Komponenten zukünftiger Fahrzeuggenerationen unter Berücksichtigung einer ganzheitlichen Kreislaufwirtschaft sowie einer durchgängigen ökonomischen, ökologischen und technologischen Bewertung im Kontext von Markt- und Absatzszenarien.

Produktbeispiele

Durchlade mit PKW-Rücksitz

Leichtbau im PKW ist mit konventionellen metallischen Werkstoffen kaum noch möglich.

Für den Landrover Discovery wurde eine abklappbare Durchlade zu Kofferraum mit weniger als 50% der Masse entwickelt.

Möglich wurde das durch die innovative Kombination von Organoblechen mit Spritzguss und lokaler kraftflussgerechter Verstärkungen durch sogenannte Towpregs aus CFK.

Nach dem Vorformen eines Organoblechzuschnittes, Legen der Towpregs und Hinterspritzen der Rippenstruktur war das Teil einbaufertig. Die Masse sank von 3837 g (Stahl) auf 1640 g. Es erfolgte eine Reduzierung von Einzelteilen und damit eine Verringerung von Fertigungsschritten.

Triebkopfkabine eines Hochgeschwindigkeitszuges

Die Triebkopfkabine eines Hochgeschwindigkeitszuges aus Aluminiumschaum-Sandwiches herstellen – ist das möglich? In einem FuE-Verbundvorhaben gelang der Nachweis mit dem Aufbau einer Triebkopfkabine im Maßstab 1:1 –

die Abmessungen betragen 6,8 x 3,0 x 2,8 m3.

Die hohe Eigensteifigkeit der Sandwiches erlaubte eine unterbaufreie Konstruktion, die gegenüber der konventionellen Metallbauweise mit massiven Aluminiumblechen eine Gewichtsreduktion von etwa 20 Prozent bei gleichzeitig deutlich geringerem Montageaufwand ermöglichte.

Forschungsfeld Leichtbau

Forschungsfeld Leichtbau